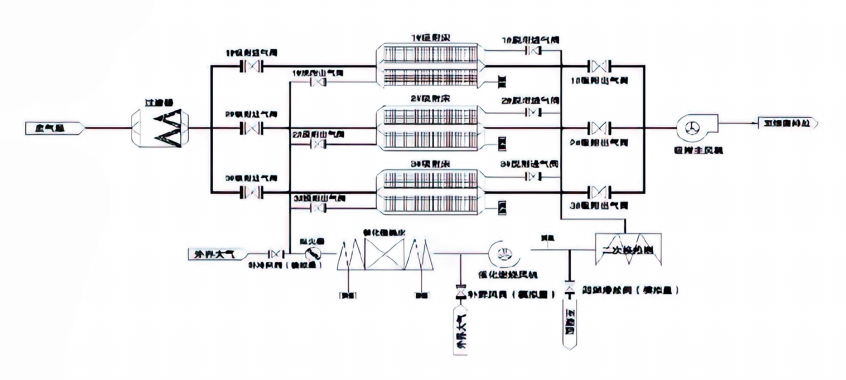

Zásada prevádzky

Zariadenie používa kombináciu troch procesov: adsorpcia zeolitu, desorpcia prietoku horúcich vzduchu a katalytické spaľovanie na čistenie plynu z organického odpadu. Využíva charakteristiky molekulárnych simov, ako sú viacero mikropórov a obrovské povrchové napätie na adsorbné organické rozpúšťadlá v odpadovom plyne, čo umožňuje vyčistený odpadový plyn byť prvým pracovným procesom. Po nasýtení molekulárneho sita sú organické rozpúšťadlá adsorbované na molekulárnom site desorbované prietokom horúcich vzduchu a odoslané do katalytického spaľovacieho lôžka ako druhý pracovný proces v určitom koncentračnom pomere. Vysoko koncentračný organický odpadový plyn vstupujúci do katalytického spaľovacieho lôžka sa zahrieva a pomocou katalyzátora a kyslíka sa rozkladá na oxid uhličitý a vodu.

Teplo uvoľnené z tohto rozkladu sa obnovuje vysokoúčinným výmenníkom tepla a používa sa na zahrievanie vysoko koncentrácie organického odpadového plynu vstupujúceho do katalytického spaľovacieho lôžka ako tretí pracovný proces. Po určitom období prevádzky procesy desorpcie a katalytického rozkladu nevyžadujú ďalšie zahrievanie energie, pretože dosiahnu rovnováhu.

Tok procesu

1. V pracovných podmienkach sa odpadový plyn, ktorý sa má upravovať najskôr, vstupuje do skrinky na predbežné ošetrenie suchého filtra, aby sa odstránil častice, ako je prach, z odpadového plynu, aby sa zabránilo tomu, aby tento typ látky vstúpil do oblasti adsorpcie pevného lôžka a spôsobil zníženie účinnosti adsorpcie zeolitu. G4, F7, F9 a ďalšie materiály sa používajú na podrobnú filtráciu kroku na odstránenie prachu a viskóznych látok na základe skutočnej situácie.

2. Vopred ošetrený odpadový plyn vstupuje do adsorpčnej oblasti s pevným lôžkom, kde sú VOC v odpadovom plyne adsorbované a čistené a potom priamo prepustené po splnení emisných noriem. Po dosiahnutí nasýtenia VOCS sa podlieha desorpcii. Čerstvý vzduch je zavedený katalytickým spaľovacím ventilátorom a zahrievaný v výmenníku tepla, aby sa dosiahla desorpčná teplota pred vstupom do nasýteného pevného lôžka, aby sa odstránil nasýtený odpadový plyn zo zeolitu, aby sa dosiahla regenerácia.

3. Plyn s vysokým koncentráciou odpadu generovaný počas desorpcie sa predhrieva a zahrieva elektrickým ohrievačom (spaľovací motor na zemný plyn) po predhrievaní a zahrievaní tepelným výmenníkom pod pôsobením ventilátora systému CO na dosiahnutie teploty katalyzátora (300 ℃), vstupuje do katalytického lôžka, zadá sa katalytické lôžko, pričom sa uvádza teplota katalyzátora a ukladá teplotu. Vysokoteplotné plyny tvorené reakciou sa potom vypúšťajú po výmene tepla s desorpčným výmenníkom tepla.

4. Teplo uvoľnené oxidačnou reakciou spôsobí zahriatie plynu. Vysokoteplotný plyn prenáša teplo do plynu s nízkym teplotou cez výmenník tepla, ktorý sa používa na zahrievanie desorbovaného plynu, čím sa znižuje spotreba energie požadovanej počas prevádzky systému. Ak stále existuje prebytok tepla, môže sa tiež použiť na vykurovanie iných oblastí továrne.

5. Na zabezpečenie súladu s emisnými normami sa výfukové plyny po podstúpení adsorpčných a oxidačných procesov uvoľňujú prostredníctvom centralizovaného stohu vo výške, ktorá zvyčajne presahuje 15 metrov. Táto výška je tiež navrhnutá tak, aby bola vyššia ako okolité štruktúry, aby sa uľahčila účinná rozptyl ošetrených emisií.

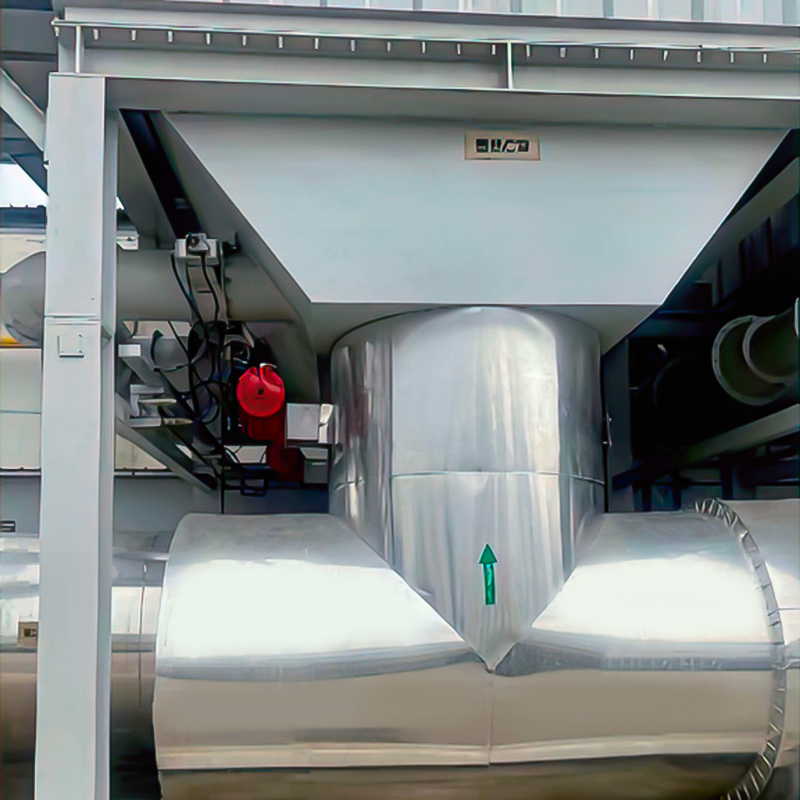

Konfigurácia systému

Koncentračné zariadenie adsorpcie s pevným lôžkom zeolitu pozostáva hlavne zo systému predbežného ošetrenia odpadového plynu, adsorpčného systému s pevným lôžkom zeolitu, desorpčného systému, systému chladenia a sušenia, systému výmeny tepla, katalytického spaľovacieho systému, emisného systému, automatického elektrického riadiaceho systému a online monitorovacieho systému

Vlastnosti zariadenia a výhody

1. Vysoká účinnosť adsorpcie a desorpcie, silná selektivita.

2. Tlakový pokles produkovaný adsorpciou VOC s pevným lôžkom zeolitu je nízka, čo môže výrazne znížiť spotrebu elektrickej energie. Plyny VOC s vysokým objemom vzduchu a nízko koncentračného odpadového plynu sa transformujú na nízky objem vzduchu a plynný odpad z koncentrácie a koncentrácia môže dosiahnuť 10-15-krát, čo vedie k nižším prevádzkovým nákladom a dlhšej životnosti.

3. Celkový systém prijíma modulárny dizajn, vyžaduje menej miesta a poskytuje nepretržitý a bezpilotný režim super kontroly, čo vedie k nízkym nákladom na údržbu.

Uplatniteľné podmienky

1. Zlepšenie nevyhovujúcich aktivovaných systémov uhlia.

2. Ošetrenie organických materiálov s neznámymi zložkami spôsobujúcimi pachy.

3. Situácie, ktoré si vyžadujú regeneráciu látok s vysokou teplotou s vysokými bodmi varu nad 300 ℃.